9

10

11

Determine Efecto(s) Potencial(es) de falla

Evaluar 3 (tres) niveles de Efectos del Modo de Falla

Efectos Locales

Efectos en el Area Local

Impactos Inmediatos

Efectos Mayores Subsecuentes

Entre Efectos Locales y Usuario Final

Efectos Finales

Efecto en el Usuario Final del producto

12

13

Rangos de Severidad (AMEFD)

Efecto Rango Criterio

No 1 Sin efecto

Muy poco 2 Cliente no molesto. Poco efecto en el desempeño del artículo o sistema.

Poco 3 Cliente algo molesto. Poco efecto en el desempeño del artículo o sistema.

Menor 4 El cliente se siente un poco fastidiado. Efecto menor en el desempeño del artículo o sistema.

Moderado 5 El cliente se siente algo insatisfecho. Efecto moderado en el desempeño del artículo o sistema.

Significativo 6 El cliente se siente algo inconforme. El desempeño del artículo se ve afectado, pero es operable y está a salvo. Falla parcial, pero operable.

Mayor 7 El cliente está insatisfecho. El desempeño del artículo se ve seriamente afectado, pero es funcional y está a salvo. Sistema afectado.

Extremo 8 El cliente muy insatisfecho. Artículo inoperable, pero a salvo. Sistema inoperable.

Serio 9 Efecto de peligro potencial. Capaz de descontinuar el uso sin perder tiempo, dependiendo de la falla. Se cumple con el reglamento del gobierno en materia de riesgo.

Peligro 10 Efecto peligroso. Seguridad relacionada – falla repentina. Incumplimiento con reglamento del gobierno.

(Stamatis 1995)

14

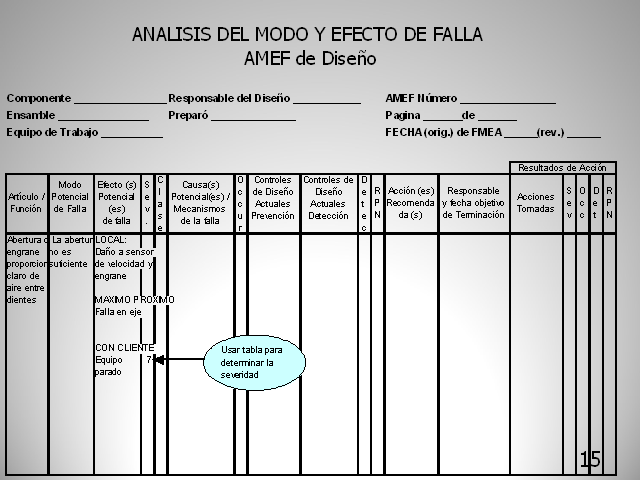

15

Identificar Causa(s) Potencial(es) de la Falla

Causas relacionadas con el diseño – Características de la Parte

Selección de Material

Tolerancias/Valores objetivo

Configuración

Componente de Modos de Falla a nivel de Componente

Causas que no pueden ser Entradas de Diseño,

tales como:

Ambiente, Vibración, Aspecto Térmico

Mecanismos de Falla

Rendimiento, Fatiga, Corrosión, Desgaste

16

17

Rangos de Ocurrencia (AMEFD)

Ocurrencia Criterios

Remota Falla improbable. No existen fallas asociadas con este producto o con un producto casi idéntico

Muy Poca Sólo fallas aisladas asociadas con este producto o con un producto casi idéntico

Poca Fallas aisladas asociadas con productos similares

Moderada Este producto o uno similar ha tenido fallas ocasionales

Alta Este producto o uno similar han fallado a menudo

Muy alta La falla es casi inevitable

Probabilidad de Falla

Rango

1 < 1 en 1,500,000 Zlt > 5

2 1 en 150,000 Zlt > 4.5

3 1 en 30,000 Zlt > 4

4 1 en 4,500 Zlt > 3.5 5 1 en 800 Zlt > 3 6 1 en 150 Zlt > 2.5

7 1 en 50 Zlt > 2 8 1 en 15 Zlt > 1.5

9 1 en 6 Zlt > 1 10 >1 en 3 Zlt < 1

Nota:

El criterio se basa en la probabilidad de que la causa/mecanismo ocurrirá. Se puede basar en el desempeño de un diseño similar en una aplicación similar.

18

19

Identificar Controles Actuales de Diseño

Diseño de Verificación/ Validación de actividades usadas para evitar la causa, detectar falla anticipadamente, y/o reducir impacto:

Cálculos

Análisis de Elementos finitos

Revisiones de Diseño

Prototipo de Prueba

Prueba Acelerada

Primera Línea de Defensa – Evitar o eliminar causas de falla

Segunda Línea de Defensa – Identificar o detectar falla Anticipadamente

Tercera Línea de Defensa – Reducir impactos/consecuencias de falla

20

21

Rangos de Detección (AMEFD)

Rango de Probabilidad de Detección basado en la efectividad del Sistema de Control Actual; basado en el cumplimiento oportuno con el Plazo Fijado

1 Detectado antes de la ingeniería prototipo

2 – 3 Detectado antes de entregar el diseño

4 – 5 Detectado antes de producción masiva

6 – 7 Detectado antes del embarque

8 Detectado después del embarque pero antes de que el cliente lo reciba

9 Detectado en campo, pero antes de que ocurra la falla

10 No detectable hasta que ocurra la falla en campo

22

23

Producto de Severidad, Ocurrencia, y Detección

RPN / Gravedad usada para identificar CTQs

Severidad mayor o igual a 8

RPN mayor a 150

Calcular RPN (Número de Prioridad de Riesgo)

24

25

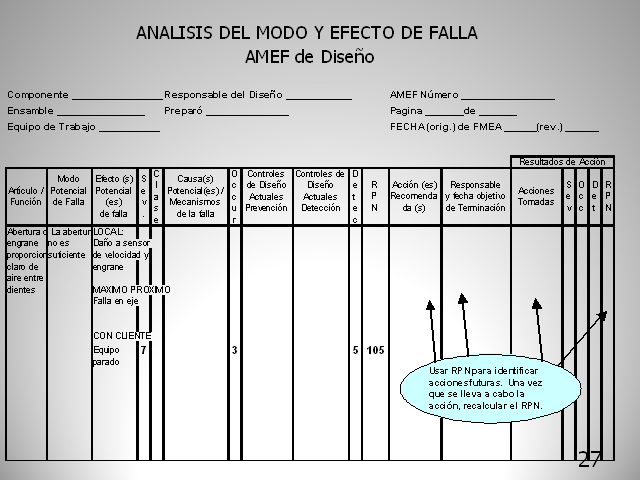

Planear Acciones

Requeridas para todos los CTQs

Listar todas las acciones sugeridas, qué persona es la responsable y fecha de terminación.

Describir la acción adoptada y sus resultados.

Recalcular número de prioridad de riesgo .

Reducir el riesgo general del diseño

26

27

AMEFP o AMEF de Proceso

Su estructura es básicamente la misma, el enfoque diferente

(Gp:) Fecha límite:

(Gp:) Concepto Prototipo Pre-producción /Producción

(Gp:) FMEAD

(Gp:) FMEAP

FMEAD FMEAP

Artículo Característica de Diseño Paso de Proceso

Falla Forma en que el Forma en que el proceso falla producto falla al producir el requerimiento

que se pretende

Controles Técnicas de Diseño de Controles de Proceso Verificación/Validación

28

CRITERIO DE EVALUACIÓN DE SEVERIDAD SUGERIDO PARA AMEFP

(Gp:) Esta calificación resulta cuando un modo de falla potencial resulta en un defecto con un cliente final y/o una planta de manufactura / ensamble. El cliente final debe ser siempre considerado primero. Si ocurren ambos, use la mayor de las dos severidades

(Gp:) Efecto

(Gp:) Efecto en el cliente

(Gp:) Efecto en Manufactura /Ensamble

(Gp:) Calif.

(Gp:) Peligroso sin aviso

(Gp:) Calificación de severidad muy alta cuando un modo potencial de falla afecta la operación segura del producto y/o involucra un no cumplimiento con nalguna regulación gubernamental, sin aviso

(Gp:) Puede exponer al peligro al operador (màquina o ensamble) sin aviso

(Gp:) 10

(Gp:) Peligroso con aviso

(Gp:) Calificación de severidad muy alta cuando un modo potencial de falla afecta la operación segura del producto y/o involucra un no cumplimiento con nalguna regulación gubernamental, con aviso

(Gp:) Puede exponer al peligro al operador (màquina o ensamble) sin aviso

(Gp:) 9

(Gp:) Muy alto

(Gp:) El producto / item es inoperable ( pèrdida de la función primaria)

(Gp:) El 100% del producto puede tener que ser desechado op reparado con un tiempo o costo infinitamente mayor

(Gp:) 8

(Gp:) Alto

(Gp:) El producto / item es operable pero con un reducido nivel de desempeño. Cliente muy insatisfecho

(Gp:) El producto tiene que ser seleccionado y un parte desechada o reparada en un tiempo y costo muy alto

(Gp:) 7

(Gp:) Moderado

(Gp:) Producto / item operable, pero un item de confort/cenvenienia es inoperable. Cliente insatisfecho

(Gp:) Una parte del producto puede tener que ser desechado sin selección o reparado con un tiempo y costo alto

(Gp:) 6

(Gp:) Bajo

(Gp:) Producto / item operable, pero un item de confort/conveniencia son operables a niveles de desempeño bajos

(Gp:) El 100% del producto puede tener que ser retrabajado o reparado fuera de línea pero no necesariamente va al àrea de retrabajo .

(Gp:) 5

(Gp:) Muy bajo

(Gp:) No se cumple con el ajuste, acabdo o presenta ruidos y rechinidos. Defecto notado por el 75% de los clientes

(Gp:) El producto puede tener que ser seleccionado, sin desecho, y una parte retrabajada

(Gp:) 4

(Gp:) Menor

(Gp:) No se cumple con el ajuste, acabado o presenta ruidos y rechinidos. Defcto notado por el 50% de los clientes

(Gp:) El producto puede tener que ser retrabajada, sin desecho, en línea, pero fuera de la estación

(Gp:) 3

(Gp:) Muy menor

(Gp:) No se cumple con el ajuste, acabdo o presenta ruidos, y rechinidos. Defecto notado por clientes muy crìticos (menos del 25%)

(Gp:) El producto puede tener que ser retrabajado, sin desecho en la línea, en la estaciòn

(Gp:) 2

(Gp:) Ninguno

(Gp:) Sin efecto perceptible

(Gp:) Ligero inconveniente para la operación u operador, o sin efecto

(Gp:) 1

CRITERIO DE EVALUACIÓN DE SEVERIDAD SUGERIDO PARA AMEFP

29

CRITERIO DE EVALUACIÓN DE OCURRENCIA SUGERIDO PARA AMEFP

?100 por mil piezas

(Gp:) Probabilidad

(Gp:) Indices Posibles de falla

(Gp:) ppk

(Gp:) Calif.

(Gp:) Muy alta: Fallas persistentes

(Gp:) < 0.55

(Gp:) 10

(Gp:) 50 por mil piezas

(Gp:) > 0.55

(Gp:) 9

(Gp:) Alta: Fallas frecuentes

(Gp:) 20 por mil piezas

(Gp:) > 0.78

(Gp:) 8

(Gp:) 10 por mil piezas

(Gp:) > 0.86

(Gp:) 7

(Gp:) Moderada: Fallas ocasionales

(Gp:) 5 por mil piezas

(Gp:) > 0.94

(Gp:) 6

(Gp:) 2 por mil piezas

(Gp:) > 1.00

(Gp:) 5

(Gp:) 1 por mil piezas

(Gp:) > 1.10

(Gp:) 4

(Gp:) Baja : Relativamente pocas fallas

(Gp:) 0.5 por mil piezas

(Gp:) > 1.20

(Gp:) 3

(Gp:) 0.1 por mil piezas

(Gp:) > 1.30

(Gp:) 2

(Gp:) Remota: La falla es improbable

(Gp:) < 0.01 por mil piezas

(Gp:) > 1.67

(Gp:) 1

30

(Gp:) CRITERIO DE EVALUACIÓN DE DETECCION SUGERIDO PARA AMEFP

(Gp:) Detecciòn

(Gp:) Criterio

(Gp:) Tipos de Inspecciòn

(Gp:) Métodos de seguridad de Rangos de Detecciòn

(Gp:) Calif

(Gp:)

(Gp:)

(Gp:) A

(Gp:) B

(Gp:) C

(Gp:)

(Gp:)

(Gp:) Casi imposible

(Gp:) Certeza absoluta de no detecciòn

(Gp:)

(Gp:)

(Gp:) X

(Gp:) No se puede detectar o no es verificada

(Gp:) 10

(Gp:) Muy remota

(Gp:) Los controles probablemente no detectaràn

(Gp:)

(Gp:)

(Gp:) X

(Gp:) El control es logrado solamente con verificaciones indirectas o al azar

(Gp:) 9

(Gp:) Remota

(Gp:) Los controles tienen poca oportunidad de detecciòn

(Gp:)

(Gp:)

(Gp:) X

(Gp:) El control es logrado solamente con inspección visual

(Gp:) 8

(Gp:) Muy baja

(Gp:) Los controles tienen poca oportunidad de detecciòn

(Gp:)

(Gp:)

(Gp:) X

(Gp:) El control es logrado solamente con doble inspección visual

(Gp:) 7

(Gp:) Baja

(Gp:) Los controles pueden detectar

(Gp:)

(Gp:) X

(Gp:) X

(Gp:) El control es logrado con métodos gráficos con el CEP

(Gp:) 6

(Gp:) Moderada

(Gp:) Los controles pueden detectar

(Gp:)

(Gp:) X

(Gp:)

(Gp:) El control se basa en mediciones por variables después de que las partes dejan la estación, o en dispositivos Pasa NO pasa realizado en el 100% de las partes después de que las partes han dejado la estación

(Gp:) 5

(Gp:) Moderadamente Alta

(Gp:) Los controles tienen una buena oportunidad para detectar

(Gp:) X

(Gp:) X

(Gp:)

(Gp:) Detección de error en operaciones subsiguientes, o mediciòn realizada en el ejuste y verificación de primera pieza ( solo para causas de ajuste)

(Gp:) 4

(Gp:) Alta

(Gp:) Los controles tienen una buena oportunidad para detectar

(Gp:) X

(Gp:) X

(Gp:)

(Gp:) Detección del error en la estación o detección del error en operaciones subsiguientes por filtros mùltiples de aceptación: suministro, instalación, verificación. No puede aceptar parte discrepante

(Gp:) 3

(Gp:) Muy Alta

(Gp:) Controles casi seguros para detectar

(Gp:) X

(Gp:) X

(Gp:)

(Gp:) Detección del error en la estación (mediciòn automática con dispositivo de paro automático). No puede pasar la parte discrepante

(Gp:) 2

(Gp:) Muy Alta

(Gp:) Controles seguros para detectar

(Gp:) X

(Gp:)

(Gp:)

(Gp:) No se pueden hacer partes discrepantes porque el item ha pasado a prueba de errores dado el diseño del proceso/producto

(Gp:) 1

(Gp:) Tipos de inspección: A) A prueba de error B) Mediciòn automatizada C) Inspección visual/manual

(Gp:)

31

El Plan de Control

32

– Una Máquina

– Un área

– Para los Operadores

– Operaciones Limitadas

– Todas las áreas

– Todas las Operaciones

– Todas las Máquinas

33

Plan de Control

¿Cómo se elabora?.

Matriz C-E

Diagrama

de Flujo

AMEF.

Plan de Control

Planos / Dibujos

Procedimientos

R & R

34

35

PLAN DE CONTROL

Prototipo

Pre-lanzamiento

Produccion

Contacto clave/Teléfono

Fecha (Orig.)

Fecha (Rev.)

No. De Plan de Control

No. De parte / Revisión

Equipo de trabajo

Aprobación de ingeniería del cliente (si es requerido)

Descripción del producto

Fecha de aprobación

Aprobación de calidad del cliente (si es requerido)

Planta

Código del proveedor

Otras aprobaciones

Fecha de otras aprobaciones

No. Parte /

Descripción de

Máquina o

Características

Clase

Métodos

Proceso

la operación o

equipo de

especial

proceso

manufactura

No.

Producto

Proceso

de caract.

Especificaciones del

Técnicas de

Muestra

Método de

Plan de reacción

producto o

medición y

Tamaño

Frecuencia

control

proceso

evaluación

de

Pag.

36

Calidad Cero con Poka Yokes (A Prueba de Error)

“Es bueno hacer las cosas bien la primera vez.

Es aún mejor hacer que sea imposible hacerlas mal desde la primera vez.”

37

Poka Yoke o A Prueba de Error

Hacer que sea imposible el cometer errores

En Japón: Poka – Yoke de Shigeo Shingo

Yokeru (evitar) Poka (errores inadvertidos)

Una técnica para eliminar los errores humanos y de operación

Técnicas simples y efectivas para eliminar o al menos reducir los defectos y los errores que los producen para alcanzar calidad cero defectos

Mecanismo usado para evitar la ocurrencia de defectos o errores

38

Algunos tipos de errores humanos

Olvidos: A veces olvidamos las cosas

Falta de entendimiento: Se concluye algo erróneamente antes de conocer la situación

Errores en identificación: A veces nos confundimos cuando vemos algo muy rápido (monedas de $1 y 2$)

Falta de experiencia: Nos equivocamos por que no conocemos bien la situación

39

Algunos tipos de errores humanos

Errores voluntarios: Ocurren errores cuando creemos que podemos ignorar las reglas

Errores inadvertidos: Nos equivocamos sin darnos cuenta

Errores por lentitud: Acciones lentas por retrasos en juzgar algo

40

Algunos tipos de errores humanos

Falta de estándares: Algunos errores ocurren cuando no hay instrucciones o estándares adecuados

Errores por sorpresa: El equipo opera en forma diferente a lo esperado

Errores intencionales: Intentos de sabotaje.

Las equivocaciones humanas pueden evitarse si nos tomamos el tiempo de analizar cuándo y porqué pasan y se usan métodos Poka Yoke para prevenirlos

41

El Control de Calidad Cero (ZQC)

Tiene tres componentes para la eliminación de defectos

Inspección en la fuente. Checa los factores que causan errores, no los defectos resultantes

Inspección al 100%. Uso de Poka Yokes para inspección automática de errores o condiciones operativas defectuosas, bajo costo y sin esfuerzo

Acción inmediata. Las operaciones de paran cuando se comete un error y sólo se continua hasta que se restablece

42

El Control de Calidad Cero (ZQC)

Inspección de juicio. Descubre defectos a través de inspecciones 100% o por muestreo, comete errores

Inspección informativa. Reduce los defectos a través de Control estadístico de proceso (CEP), verificaciones sucesivas y auto verificaciones

La inspección sucesiva se refiere a la inspección de una operación por el siguiente operador dando retroalimentación.

43

La autoinspección o autoverificación física con Poka Yokes, tomando acciones correctivas.

Inspección en la fuente. Descubre los errores que generarían defectos y dispara la toma de acciones antes de producir defectos.

El Control de Calidad Cero (ZQC)

44

Inspección en la fuente – Vertical. Control de los primeros procesos en los casos donde generen las causas de los defectos.

Por ejemplo: el control de agua en la mezcla para evitar productos defectivos.

Inspección en la fuente – Horizontal. Se refiere a detectar fuentes de defectos dentro de los procesos y realizar inspecciones que prevengan que estos se generen.

El Control de Calidad Cero (ZQC)

45

Manejo tradicional de las fallas.

Se genera un error, ocurre un defecto como resultado al final

La información es retroalimentada y se toma la acción correctiva

Manejo de fallas en inspección en la fuente

Ocurre un error o causa, se retroalimenta al paso que generó el error antes de que el error se transforme en defecto

Se toma una acción correctiva

El Control de Calidad Cero (ZQC)

46

Una Nueva Actitud para Evitar Errores

Los errores son una parte inevitable de la vida diaria

Un diseño adecuado elimina las causas de algunos errores, minimiza la posibilidad de que ocurran y ayudan a que se puedan descubrir una vez que se han cometido.

Hacer que las acciones equivocadas sean más difíciles de cometerse

Facilitar que se descubran los errores cometidos

Hacer que las acciones incorrectas se vuelvan correctas

47

Principios de A Prueba de Errores

Respetar la inteligencia de los trabajadores (taller, ingenieros, empleados)

Encargarse de tareas repetitivas o acciones que dependan de la memoria o de estar constantemente alerta (vigilancia)

Liberar el tiempo y la mente de los trabajadores para perseguir actividades más creativas y de mayor valor agregado

No es aceptable producir siquiera un número reducido de defectos o productos defectuosos

El objetivo es cero defectos

48

Ejemplos Cotidianos

Hogar:

Auto apagado de cafeteras automáticas

Frascos de pastillas con tapas a prueba de niños

Despertador, Tapa contactos eléctricos

Automóvil:

Cinturones de Seguridad, Bolsas de Aire

Seguros de puertas a prueba de niños

Luces de aviso/advertencia de falla del motor del automóvil

Trabajo:

Alarmas y luces de advertencia,

Revisión de ortografía de procesadores de palabras

49

Causas de los errores

Procedimientos incorrectos

Variación excesiva en el proceso y Materias primas

Dispositivos de medición inexactos

Procesos no claros o no documentados

Especificaciones o procedimientos no claras

Errores humanos mal intencionados

Cansancio, distracción, etc.

Falla de memoria o confianza

50

Diferentes tipos de Errores

ERRORES

Acción

Intencional

Acción No

Intencional

Violación

Equivocación

Olvido

Distracción

A la Rutina

A la excepciones

Actos de sabotaje

En las reglas

No se siguen

Aplicación equivocada

En el conocimiento

Diferentes formas

Fallas en la memoria

Omisión de planes

Intenciones olvidadas

Falta de atención

Omisión

En el Orden

En el tiempo

Tipos de Error Básicos

Fuente: Human Error (Errores Humanos), James Reason, 1990 Cambridge Univ. Press

51

Detección de Errores

Paso 1

Paso 2

Paso 3

Paso 4

Inspec-

ción

RETROALIMENTACIÓN

Enfoque tradicional . . .

A Prueba de Errores proporciona retroalimentación inmediata, de tal forma que se pueden tomar acciones

Paso 1

Paso 2

Paso 3

Paso 4

RETROALIMENTACIÓN

RETROALIMENTACIÓN

RETROALIMENTACIÓN

52

Técnicas Poka Yoke – A Prueba de Errores

¿Cuándo podemos encontrar los errores?

Antes de que ocurran: PREDICCIÓN o PREVENCIÓN

Después de que ocurran: DETECCIÓN

Técnica

CESE O

SUSPENSIÓN

DE ACTIVIDADES

CONTROL

ADVERTENCIA

Predicción

Cuando un error está por ocurrir

Los errores son imposibles

Cuando algo está a punto de fallar

Detección

Cuando un error o defecto ya ha ocurrido

Los artículos defectuosos no pueden moverse a la siguiente operación

Inmediatamente cuando algo está fallando

53

Cese o Suspensión de Actividades: Prevención y Detección

Prevención:

Algunas cámaras no funcionan cuando no hay luz suficiente para tomar fotos

Detección:

Algunas lavadoras de ropa, se apagan cuando se sobrecalientan

54

Control: Prevención y Detección

Prevención:

La boquilla de la bomba de gasolina sin plomo y el orificio para el tanque de gasolina eran más pequeños que aquellos para la gasolina con plomo

Detección:

Sólo las partes dentro de especificaciones se embarca a los clientes (gage pasa no pasa).

55

Advertencia: Prevención y Detección

Prevención:

Muchos autos tienen un sistema de alarma para alertar al conductor de que no se ha abrochado el cinturón de seguridad.

Detección:

Los detectores de humo alertan cuando se detecta humo y es posible que se haya iniciado un fuego.

56

Método del Contacto Eléctrico

Contactos eléctricos a prueba de errores, para asegurar una polaridad apropiada.

Pasadores Guía

Cada guía tiene su propio pasador guía único.

57

Funciones básicas de un Poka Yoke

Paro (Tipo A):

Cuando ocurren anormalidades mayores, evitan cierre de la máquina, interrumpen la operación.

En algunos casos el operador tiene disponibles interruptores que paran el proceso total, si detecta errores mayores

58

Funciones básicas de un Poka Yoke

Advertencia (Tipo B):

Cuando ocurren anormalidades menores. Indican con luces o alarmas para llamar la atención del personal.

Es necesario regular intensidad, tono y volumen.

Los defectos continúan ocurriendo hasta que se atienden. Algunos separan el producto defectuoso.

59

Mecanismos de detección usados en Poka Yokes o A Prueba de Error

Métodos de contacto o sin contacto:

Estos métodos incluyen dispositivos sensores para detectar normalidades en forma o dimensión del producto. El contacto puede ser físico (microswitches) o no físico (sensores).

Ver ejemplos anexos.

60

Mecanismos de detección usados en Poka Yokes o A Prueba de Error

Métodos de valor fijo:

Con estos métodos las anormalidades son detectadas verificando un determinado número de movimientos para el caso de que las operaciones sean repetidas un número determinado de veces.

Ver ejemplos anexos.

61

Mecanismos de detección usados en Poka Yokes o A Prueba de Error

Métodos de movimientos predeterminados:

Estos métodos incluyen dispositivos sensores para detectar anormalidades en los movimientos estándar en casos donde las operaciones deban realizarse de acuerdo a movimientos predeterminados.

Ver ejemplos anexos

62

Métodos de detección de contacto

Switches límitadores. Confirman la presencia y posición de los objetos para detectar herramental roto, etc. Muchos incluyen luces indicadoras para facilidad de mantenimiento.

Switches de toque. Son activados por luz o su antena para detectar presencia de objetos, posición, dimensión, etc. Tienen alta sensibilidad.

63

Métodos de detección de contacto

Transformadores diferenciales. Cuando se posiciona un producto frente a estos, detectan cambios en las líneas de fuerza magnética, para detectar objetos con gran precisión.

Indicadores de carátula. Se ajustan a cero y sus dos límites inferior y superior de aceptación.

Detectores de nivel. Detectan niveles de líquidos sin flotador

64

Métodos de detección sin contacto

Switches de proximidad. Son activados por cambios en distancia de objetos a cambios en fuerza magnética o capacitiva.

Switches fotoeléctricos. Se aplican para artículos no ferrosos, pudiendo calificar diferencias de color en soldaduras. Incluyen los tipos siguientes:

De transmisión en los cuales un haz de luz entre dos entre dos switches fotoeléctricos se interrumpe.

65

Métodos de detección sin contacto

Tipos de reflexión, que utiliza haces de luz reflejados.

Sensores de dimensión. Son sensores que detectan si las dimensiones son correctas.

Sensores de corriente. Detectan el paso de corriente eléctrica.

66

Métodos de detección sin contacto

Sensores de desplazamiento. Son sensores que detectan giro, espesor y nivel de alturas.

Sensores de paso de metal. Verifican paso de metales o contaminaciones metálicas

Sensores de marcas de color. Detectan marcas o diferencias de color.

67

Métodos de detección sin contacto

Sensores de vibración. Detectan el paso de artículos, posición de soldaduras, etc.

Sensores de alimentación doble. Detectan doble alimentación de productos o materiales.

Sensores de posición de soldadura. Detectan cambios en la composición metálica sin contacto con el objeto.

68

Métodos de detección sin contacto

Sensores de cuerda. Son sensores que detectan si la cuerda esta completa.

Sensores de presión. Son sensores que detectan interrupción de flujo de aceite.

Sensores de paso de fluido. Verifican paso de aire a través de perforaciones, para detectar las tapadas.

69

Métodos de detección sin contacto

Sensores de temperatura. Detectan cambios de temperatura en superficies o equipo. Pueden ser termostatos, termistores, bimetales, etc.

Contadores. Detectan conteo de eventos anormal. Pueden ser contadores de pasos, sensores de fibra óptica, etc.

Temporizadores. Detectan duración en tiempo. Pueden ser Timers, retardadores, switches de tiempo, etc.

70

Cuando no se pueda realizar A Prueba de Errores;

Use colores y códigos de color

Vouchers de tarjeta de crédito (el cliente retiene la copia amarilla, el comerciante la blanca)

Use formas

Guarde diferentes tipos de partes en diferentes recipientes de moldes

71

Cuando no se pueda realizar A Prueba de Errores;

Autodetección

Revisador de ortografía de la computadora

Haga que sea más fácil hacer bien las cosas

Listas de verificación

Formatos efectivos para recopilación de datos

Símbolos

72

Jerarquía en la Prueba de Error

Eliminar la posibilidad de errores

Hacer obvio que un error ocurrirá

Hacer obvio que un error ha ocurrido

(Gp:) 1

(Gp:) 2

(Gp:) 3

Diseño

INSPECCION

73

Relación entre dispositivos Poka Yoke, Sistemas Poka Yoke y Sistemas de Inspección

Dispositivos Poka Yoke:

Tienen capacidad de inspección 100% a bajo costo.

Sistemas Poka Yoke:

En los sistemas de control las operaciones son detenidas y deben tomarse acciones antes de continuar el proceso

En los sistemas de aviso preventivo. La necesidad de acción es indicada`por timbres, alarmas y luces.

74

Relación entre dispositivos Poka Yoke, Sistemas Poka Yoke y Sistemas de Inspección

Combinación con sistemas de inspección

Combinados con inspecciones en la fuente, hacen posible lograr cero defectos

Combinados con inspecciones informativas, reducen los defectos a un mínimo. Ya sea con auto verificación o verificación sucesiva.

75

Aplicaciones de los Poka Yoke

Inspección en la fuente:

Métodos de contacto – Tipo de control A

Métodos de contacto – Tipo de advertencia B.

Métodos de valor fijo – Tipo de control A

Métodos de valor fijo – Tipo de advertencia B.

Métodos de pasos y movimientos – Tipo de control A

Métodos de pasos y movimientos – Tipo de advertencia B.

Inspección informativa (Auto verificación y verificación sucesiva)

Con todas las combinaciones anteriores

76

1.Describir el defecto

Mostrar la tasa de defectos; Formar un equipo de trabajo

2. Identificar el lugar donde:

Se descubren los defectos; Se producen los defectos

3. Detalle de los procedimientos y estándares de la operación donde se producen los defectos

Metodología de desarrollo de Poka Yokes

77

4. Identificar los errores o desviaciones de los estándares en la operación donde se producen los defectos

5. Identificar las condiciones donde se ocurren los defectos (investigar)

6. Identificar el tipo de dispositivo Poka Yoke requerido para prevenir el error o defecto

7. Desarrollar un dispositivo Poka Yoke

Metodología de desarrollo de Poka Yokes

78

Proceso de A Prueba de Error

Hacer un AMEF de proceso para Manufactura

Identificar todos los errores potenciales

Identificar características de diseño que pueden eliminar el error

Rediseñar para eliminar la posibilidad de error

Rediseñar para hacer obvio que ocurrirá un error

Rediseñar para hacer obvio que ha ocurrido un error

Revisar el diseño para detectar errores potenciales en Manufactura y Ensamble

o

o

(Gp:) 1

(Gp:) 2

(Gp:) 3

79

¿El diseño hace que algunas acciones equivocadas sean más difíciles de ocurrir?

¿El diseño hace que las acciones incorrectas se vuelvan correctas?

¿El diseño explota el poder de las restricciones, sean naturales o artificiales?

Principios de Diseño

80

Principios de Diseño

¿El diseño asume la presencia de errores?

– Plan de recuperación

– Hace posible revertir las acciones – o hace más difícil hacer lo que no podemos revertir.

¿Facilita el descubrimiento de los errores que ya han ocurrido?

81

Reglas de Diseño para Ensamble Manual

Reducir el número y tipos de partes

Eliminar o reducir ajustes

Diseñar partes que sean de colocación o alineación automática

Asegurar acceso adecuado y visión no restringida

Asegurar que sea fácil el manejo de partes a granel

82

Reglas de Diseño para Ensamble Manual

Minimizar la necesidad de reorientación durante el ensamble

Diseñar partes que no puedan ser instaladas incorrectamente

Maximizar la simetría de la parte siempre que sea posible, o hacer que las partes sean asimétricas obviamente

Página anterior Página anterior |   Volver al principio del trabajo Volver al principio del trabajo | Página siguiente  |